在陶瓷产品的生产中,喷墨打印具有很多普通印花无法达到的优势,而且能化解工人成本居高不下的局面,因此短短几年,喷墨打印产品占比已达到80%以上,不出几年,能达到完全取代其他印花的目标。当然,喷墨打印要完全取代普通印花方式,必须在设备与原料墨水提高性能,扩大使用范围的前提下,否则一切都是空谈。

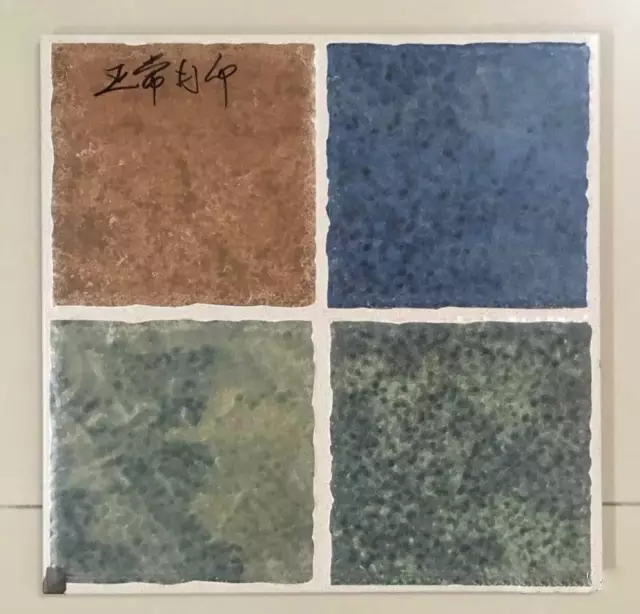

不得不说,现在的喷墨打印,还存在很多局限性!例如,生产的深色产品,打印出来娈“糊”了!完全看不见图案纹路,就象一滩墨渍,怎么办?

一、原因分析

深色产品的喷墨文件灰度较高(通常达到60%以上),由于受喷墨墨水发色能力的限制,其墨水用量过大,喷印在釉面上无法快速干燥而变“糊”。

喷墨打印图案要达到理想的清晰度及层次感,除了要求喷墨机喷头等硬件上支持外,墨水的发色、面釉的性能(发色、乳浊度与干燥速度)都必须有完美的搭配。可以说,在其它条件不变的情况下,喷墨打印后,墨水干燥速度越快,烧成后所呈现的图案清晰度越好。

二、解决措施

1、在釉线上安装面釉烘干设备,提高喷墨打印的干燥速度。

受施釉生产线上设备安排位置的限制,有些厂家只是借用丝网印花烘干设备(通常在几台丝网印花机之间、喷墨印花机后面),其效果并不理想。一般为了让喷墨墨水快干,最好将烘干设备安装在喷墨机之前,但要在进打印机前消除釉面水汽,减少对喷头的影响。

2、减少底釉、面釉的施釉量。

从工艺调整上来说,这是最简单有效的方法,减少底、面釉就是减少面釉收水时间,喷墨后的干燥时间自然会缩短,前提是要保证釉面质感。瓷片亮光产品可以在底釉上减少幅度大一些(毕竟深色砖不必担心有透水问题),面釉则视烧成后釉面平整度而定;其它哑光产品则可以同时减少底、面釉的施釉量。

3、调慢喷墨印花的速度(如从24米/秒调至15米/秒等)。

虽然调慢速度会影响生产的产量,但考虑到深色产品所占的份量不大,这一点还是非常可行的,而且从调试效果来看,也是很有效的方法。

4、改良墨水配方,提高墨水干燥速度。改良墨水,是陶瓷企业做不到的事情,但做为墨水生产厂家,必须充分考虑,毕竟深色产品的生产是不可避免的。

5、使用发色能力强的墨水。

墨水的发色能力强,其墨水用量自然就少了,干燥速度快,可以减少变“糊”的问题。目前一些厂家生产的包裹色料墨水,也就是为了解决类似问题,希望能尽快成熟、稳定,

总结:为了避免深色产品变“糊”,以上措施同时调整,其效果会更加明显。当然,在时间允许时,可以对坯料配方,底、面釉配方或工艺进行调整,尽量让底面釉收水速度加快,这对深色喷墨印花产品的图案清晰度有很大帮助。